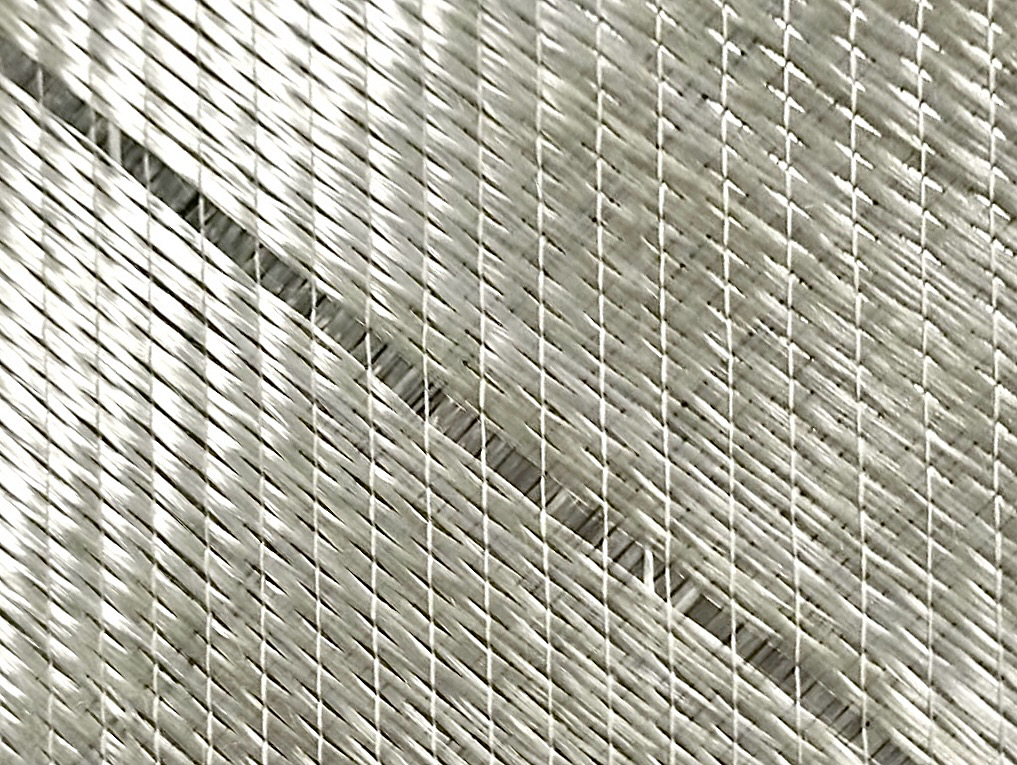

Çok eksenli kumaşlar (Multiaxial), cam elyaf fitillerin farklı yönlerde üretim hattına serilmesi ve dikilmesi ile üretilir. Bu tip kompozit takviye kumaşları yüksek mukavemet/ağırlık oranlarının gerekli olduğu endüstrilerde çok önemlidir. Boşluklar, elyaf katmanları multiaxial makinesinin atkı bölümüne döşendiğinde iplikler arasındaki istenmeyen ve düzensiz açıklıklardır. Laminatlarda reçine zengin kesitlere yol açabilen bu boşluklar, kompozit laminatın kalitesini düşürür.

Çok eksenli kumaş hatlarında üretim sırasında kumaşlarda oluşan bu boşlukların bazı yaygın nedenleri şunlardır:

Homojen olmayan Tansiyon: Tansiyon tüm ipliklerde eşit değilse, bazı iplikler gevşek kalabilir ve boşluklar oluşturabilir.

İpliklerin Yayılımı: Cam iplik bobinlerin kalitesindeki değişkenlik nedeniyle, bazı iplikler serme işlemi sırasında diğerlerinden farklı şekilde yayılabilir, yani daha silindirik ve kompakt bir kesitte kalabilir ya da filamentler yayılarak daha geniş bir kesite sahip olabilir. Bu durum, boşluklara veya üst üste binmelere neden olabilir.

Kılavuz Yanlış Hizalanması: Atkı kafalarındaki taraklar gibi iplikleri yönlendiren kılavuz parçalar yanlış hizalanırsa veya hatalı ise, boşluklara veya üst üste binmeye neden olabilir.

Ekipman Hasarları ve Aşınmaları: İpliklerin bobinden çekilip makineye serilmesi arasında ipliklerin temas ederek üzerinden geçtiği metal parçalar ve yüzeylerde hasarlar veya aşınmalar varsa, bunlar ipliklere zarar verebilir. Bu durum, tansiyon farklılıklarına ve kumaşlarda boşluklara neden olabilir.

Bobin Ekleme Hataları: Biten bobinin ve yeni bobinin uçlarının birleştirilmesi sırasında yapılan kötü birleştirme, zayıf noktalar veya boşluklar oluşturabilir.

Makine Parçalarında Pamuklanma: Makine parçaları üzerinde kırık filamentlerin birikmesi (fuzz-pamuklanma) ipliklere zarar verebilir ve tansiyonu artırabilir. Her iki durumda da, serilmiş iplik katlarındaki kalite azalır, boşluk riski artar.

Yanlış Kurulum: Yanlış makine kurulumu veya dikiş parametreleri gibi bazı parametrelerin yanlış girilmesi boşluklara yol açabilir.

Statik Elektrik: Statik elektrik ipliklerin birbirini itmesine veya bir yerlere yapışmasına neden olabilir.

Nem ve Sıcaklık: Zorlayıcı çevre koşulları, elyaf davranışını olumsuz şekilde etkileyebilir.

Önleyici Aksiyonlar ve Çözümler

Düzenli Bakım: Tüm ekipmanların bakımlı olduğundan ve doğru şekilde çalıştığından emin olun.

Kalite Kontrol: Sorunları erken tespit etmek ve düzeltmek için sıkı kalite kontrol önlemleri uygulayın.

Operatör Eğitimi: Operatörlerin iyi eğitimli olduğundan ve kumaş serme işleminin inceliklerini anladığından emin olun.

Çevresel Kontroller: Nem ve sıcaklığın etkisini en aza indirmek için kontrollü bir ortam sağlayın.

Malzeme Denetimi: Hammaddeleri tutarlılık ve kalite açısından düzenli olarak inceleyin.

Yukarıdaki önleyici tedbirlere ek olarak, yenilikçi teknolojilerden de yararlanabilirsiniz. Multiaxial kumaş üretiminde boşluklara en çok neden olan durumlardan biri, hasarlı konveyör kanca iğneleridir.

Taşıma zincirinin her iki tarafındaki kanca iğneleri, multiaxial makinesinin en kritik bileşenlerinden biridir. Multiaxial makinesinin atkı bölümünde serilen iplikler, gergin bir şekilde iğnelerin etrafından geçirilerek belli bir açıda sabitlenirler.

Bir iğne eksik veya kırıksa, iplik gevşer ve kumaşta boşluklar oluşur. Ayrıca vaktinde tespit edilmediği takdirde, kalite sorunlarına ek olarak, verimlilik kaybına neden olur. Nadiren, kırık iğnelerin elyaf katmanlarına atlaması ve dikişten geçmesi ile örme elemanlarına zarar vermesi veya kumaşın içinde müşteriye kadar gidip kompozit üretiminde sıkıntıya sebep olması mümkündür. Bu nedenle, kırık iğneleri yerinde ve anında tespit etmek kritik önem taşır.

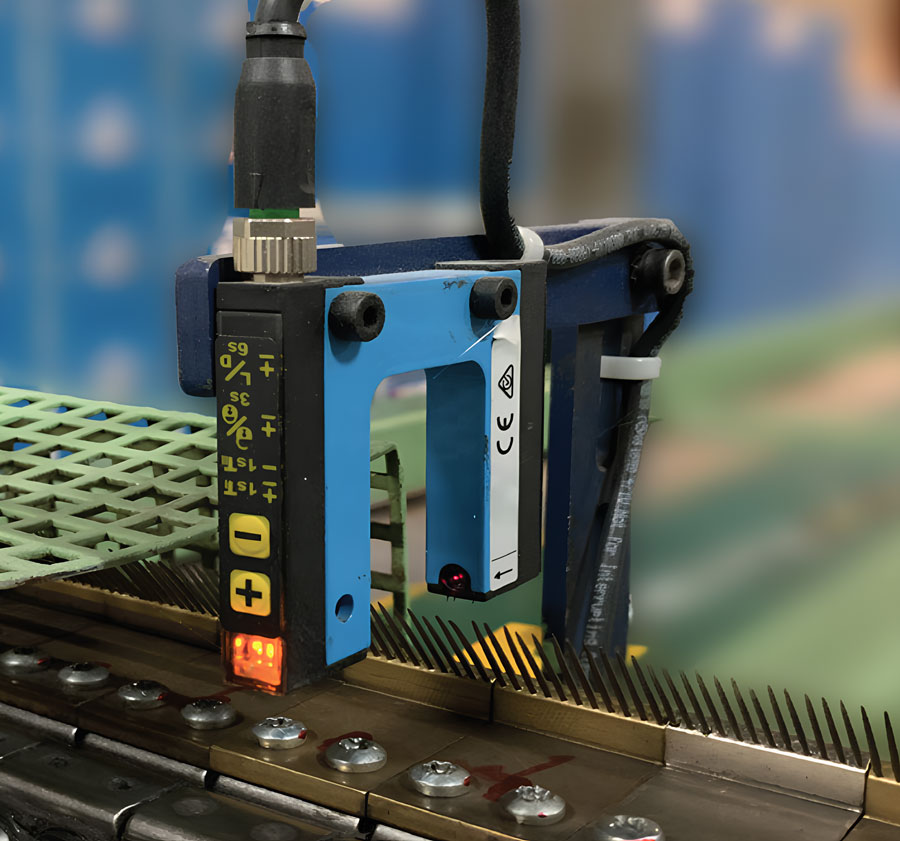

BTU-TECH “Konveyör Pin (İğne) Sensörü”, konveyör hızından veya hızlanma/yavaşlama rampalarından ve iğne aralığından bağımsız olarak tek bir veya herhangi bir sayıda ardışık iğne kırılmasını tespit edebilen son derece gelişmiş bir ekipmandır.

Dokunmatik bir panel, kullanıcı iğne aralığını ve üretimi durdurmadan önce kaç kırık iğne gerektiğini ayarlamasına olanak tanır.

Sensör, ayrıca iğnelerin etrafına sarılmış olan iplikleri de algılar.

Sensör, multiaxial makinelerinin sol ve sağ taraflarındaki taşıyıcı zincirlerin üzerine olacak şekilde iki ünite olarak monte edilir.

Bu teknoloji, başka tip üretim hatlarındaki diğer konveyör sistemleri ve bunların hasar görmesi olası benzer pin veya iğneleri için de adapte edilebilecek bir teknolojidir.

Ürün bilgileri, broşür ve BTU-TECH’in geliştirdiği diğer sensörler için “BTU-TECH Sensörleri” web sayfasını ziyaret edin.